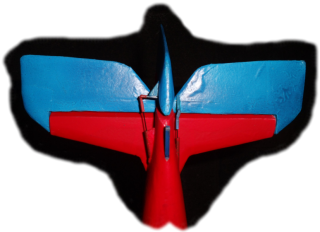

CArts Kleiner Räuber S v 0.2

- Spannweite: ca. 700 mm

- Rumpflänge: ca. 600 mm

- Abfluggewicht: ca. 300 g

- Antrieb: Brushless-Motor 1500 U/min/V, 30 g

- Luftschraube: 6x4 Zoll

- Akku: 3S Lipo 800 mAh

- Steuerung: Höhe / Seite / Quer / Motor

Bei der zweiten Version (deshalb v2) des Kleinen Räubers S habe ich gleich mehrere Änderungen gemacht. Die Spannweite wurde um 5 cm vergrößert, das Höhenleitwerk wurde ebenfalls um ca. 20 % vergrößert. Das Tragflächenprofil wurde geändert und vor allem wurde der Flieger gewichtsmäßig abgespeckt.

Die Hauptprobleme des des Kleinen Räubers S waren sein Übergewicht und sein Verhalten bei einem Strömungsabriss. Bedingt durch das hohe Gewicht der Vorgängerversion von 420 g war musste die Landung immer mit relativ hoher Geschwindigkeit erfolgen. Das Abreißverhalten war ebenfalls kritisch, denn bei einem Strömungsabriss aufgrund zu niedriger Geschwindigkeit drehte der Flieger abrupt über eine Fläche ab und war danach kaum noch kontrollierbar. Beides nicht gerade gute Flugeigenschaften.

Durch das neue Tragflächenprofil und die Gewichtsreduktion verfügt die neue Version jetzt über deutlich gutmütigere Flugeigenschaften. Vor allem das Abreißverhalten ist so wie es sein soll. Wird der Flieger zu langsam, nimmt er die Nase nach unten und das war's. In mehreren Versuchen habe ich bisher noch keinen Abkipper über den Flügel provozieren können. Auch im langsamen Flug lässt sich der Flieger gut beherrschen und ist vor allem gut steuerbar. Der Geschwindigkeitsbereich ist durch das nur 8% dicke Profil ziemlich breit, auch was das obere Ende angeht. Mit nur Halbgas ist der Flieger schon ziemlich flott unterwegs. Bei Vollgas wird er zur Flitzkiste. Aufgrund der kleinen Abmessungen muss man da schon aufpassen, dass man ihn nicht aus den Augen verliert. Insgesamt fliegt die Kiste nun genau so, wie ich es ursprünglich wollte. Der Kleine Räuber S ist kein Slowflyer, aber ein gut beherrschbarer kleiner, besonders kompakter Trainer, der wie ein großer geflogen werden will.

Die Tragfläche ist eine mit Depron beplankte Holm-Rippenkonstruktion. Die Festigkeit erhält sie durch einen 6 mm breiten Balsa-Nasenholm. Hauptholm und CFK-Stäbe habe ich aus Gewichtsgründen weggelassen. Die Fläche wurde vor dem Lackieren noch mit Japanpapier überzogen. Sie ist mit einer Kunststoffschraube abnehmbar am Rumpf befestigt.

Die Rumpfkonstruktion wurde vom Vorgänger übernommen. Nur die Spanten wurden vor dem Zusammenfügen der Rumpfhälften entfernt (ca. 10 g Gewichtsersparnis). Außerdem sitzen die Servos nun vorne im Rumpf und nicht hinten an den Leitwerken. Die Ansteuerung des Höhen- und Seitenleitwerks erfolgt über CFK-Stäbe. Der Akku sitzt unter der Tragfläche im Schwerpunkt, so dass es auch die Möglichkeit gibt durch einen leichteren Akku noch etwas Gewicht einzusparen. Mit dem momentan eingesetzten 800 mAh-Akku (ca. 80 g Gewicht) sind Flugzeiten von deutlich mehr als 10 Minuten kein Problem. Trotzdem reicht die Motorisierung auch mit dem jetzt eingesetzten Akku für senkrechte Steigflüge aus.

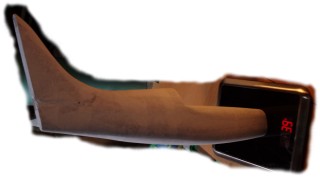

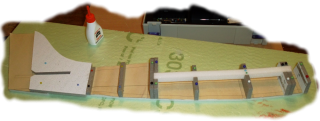

Baufotos vom Rumpf:

Zunächst werden die Spanten als Grundgerüst auf dem Plan aufgestellt, ausgerichtet und mit Stecknadeln fixiert. |

|

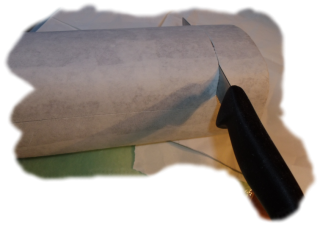

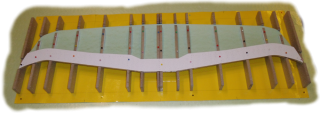

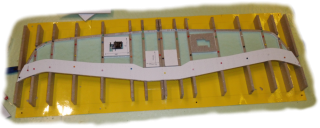

Baufotos von der Tragfläche:

|

Nun werden überstehende Reste der Depron-Verstärkungen besäumt, damit die zweite Beplankung (hier die Unterseite der Fläche) aufgebracht werden kann. |

|

|

Die zweite Seite der Beplankung aus 2 mm dickem Styrodur wird aufgebracht. Auch hier benutze ich für Weißleim für die Verbindung. Mit einer ausreichenden Menge an Stecknadeln wird die Beplankung fixiert. Nach dem Durchtrocknen des Leims (am besten einen Tag warten!) kann die Tragfläche aus der Helling entnommen werden. |

Nach dem Lackieren werden die Querruder mit Tesafilm angeschlagen. Die Rudermaschinen und Anlenkungen aus CFK-Stäben und Schrumpfschlauch werden am Schluss eingebaut. Die fertige Tragfläche wiegt komplett mit Servos unter 50 Gramm. Die Anlenkung durch zwei Nanoservos ist präzise und bietet außerdem den Vorteil, die Querruder differenzieren zu können. Außerdem lassen sich so später auch Landeklappen programmieren, was die Landegeschwindigkeit noch mal deutlich reduziert und so das Handling bei der Landung vereinfacht.

Einbau der RC-Komponenten:

To be continued ...